La coulée sous vide

Fabrication de pièces en série par injection basse pression sous vide ou duplication via un moule en silicone

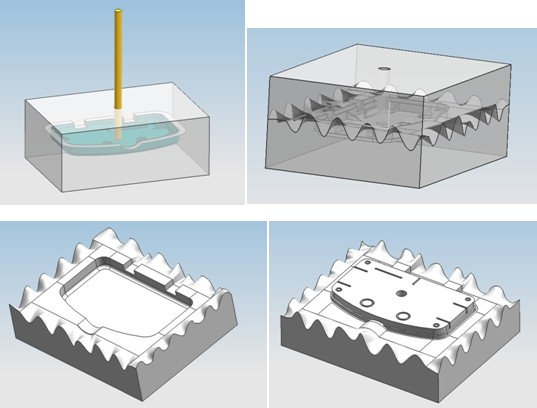

A partir d’une pièce appelée ‘maître-modèle’ imprimée en 3D stéréolithographique ou par usinage, la coulée sous vide est un processus de fabrication de pièces dans lequel la matière plastique liquide est aspirée dans un moule en silicone en utilisant une pression de vide.

L’intérêt de cette technique est de pouvoir fabriquer des pièces en série de qualité proche à celle de l’injection plastique.

Les avantages de la coulée sous vide

Haute précision, respect des détails : le moule en silicone permet d'obtenir des pièces totalement fidèles au modèle d'origine, même dans les géométries les plus complexes. Le résultat est parfait, avec une qualité comparable à celle de la pièce finale.

Qualité matière : cette technique vous permet de choisir parmi une large gamme de matières souples ou rigides, et d’aspect final : la matière peut être colorée dans la masse, voire être transparente.

Prix et délais : l'utilisation de silicone pour le moule permet une réduction des coûts par rapport à un moule métallique. De plus, vous pouvez réaliser des économies d’échelle à partir d’une dizaine de pièces, ce qui peut rendre cette méthode plus intéressante que l’impression 3D. Enfin, il faut quelques jours pour obtenir des dizaines de pièces fonctionnelles, ce qui en fait une méthode attrayante pour répondre aux besoins urgents.

Comment ça fonctionne ?

Le processus commence avec une pièce maître (la matrice) imprimée en 3D, qui sera ensuite placée dans une matière silicone. Une fois solidifié, le bloc en silicone est manuellement découpé et la matrice soigneusement retirée. Le moule en silicone en deux pièces est ensuite installé dans une chambre à vide. La résine liquide est mélangée et dégazée avant de remplir le moule.

Une fois le liquide versé dans le moule, nous remplissons immédiatement le récipient sous pression avec de l'air comprimé. Cette combinaison de vide à pression permet de remplir complètement les moules les plus complexes, avec peu ou pas de bulles piégées. Une fois mis en place, le moule est retiré de la chambre et la pièce est délicatement libérée du silicone.

Selon la géométrie de la pièce, de ses dimensions, et autres facteurs, le moule peut permettre plusieurs tirages, avant d’être ‘rafraîchi’ ou tout simplement remplacé.

Les applications

Production en petites & moyennes séries

Préséries avant la production en grande série (injection)

Pré-série pour tester le marché avec vos clients

Présérie pour certification

Préséries pour validation mécanique ou esthétique en marketing et design.

Petites séries pour la première commercialisation

Les matières

Nous proposons une large gamme de matières polyuréthanes rigides, souples, teintés dans la masse, transparents, résistants aux températures et aux chocs, dont voici quelques exemples ABS, PP, PC, PEHD et élastomères.

Hei-Cast 8150, un polyuréthane polyvalent

Sika UP 5690, un polyuréthane performant

Sika UPX 5210, un polyuréthane transparent

Sika PX223 HT, un polyuréthane HDT 120°C

Sika UP 6160ALS/BL, un polyuréthane HDT 237°C

Hei-Cast 8263, un polyuréthane ignifuge

Hei-Cast 8400, un polyuréthane élastomère

Delrin POM-H, un homopolymère très dure et rigide

N'hésitez pas à nous consulter sur ces matières et les finitions proposées (teintes, peintures, laquage, chrome, métallisation, etc...) en adressant votre demande à projet@x3D-Print.com.

PRÊT À COMMENCER VOTRE FABRICATION ?

Plus de 3500 d’entre vous utilisent x3D-Print